NEWS

新聞資訊2025-11-17 11:50:37來源:

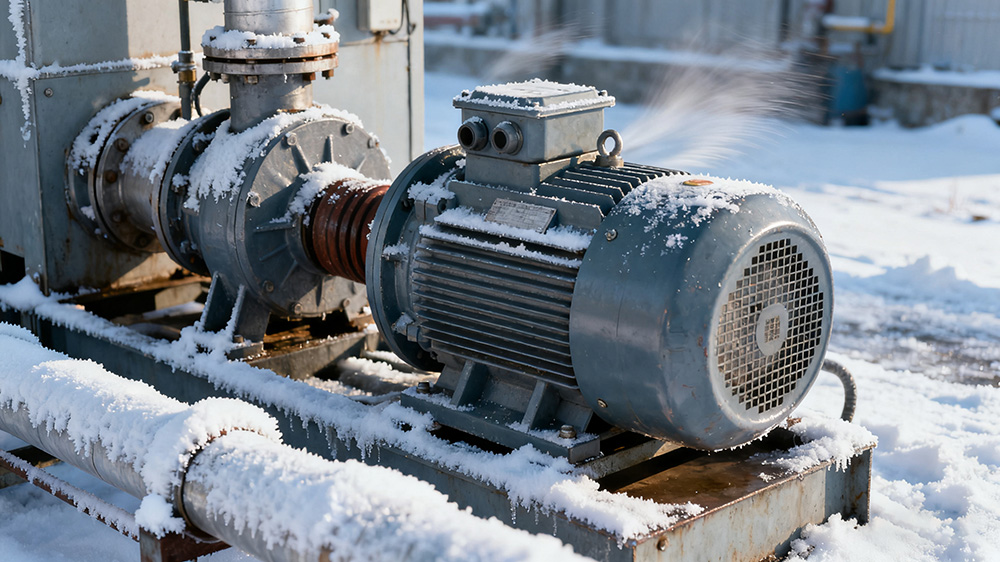

電機作為工業生產、交通運輸及民生設備的核心動力源,其運行性能高度依賴環境溫度。當環境溫度低于-10℃(低溫環境通常界定為-10℃至-40℃,極端低溫可低于-40℃)時,電機的電磁、機械、絕緣等多系統會出現一系列物理與化學變化,直接影響運行效率、可靠性及使用壽命。本文將從核心性能維度拆解低溫的影響機制,并提出針對性優化方案。

一、低溫對電機絕緣系統的影響:從性能衰減到失效風險

電機絕緣系統是保障繞組安全運行的關鍵,主要由絕緣漆、絕緣紙、絕緣套管等材料構成,其性能對溫度變化極為敏感。在低溫環境下,絕緣系統的變化集中表現為“脆性增強”與“介損升高”:

1.絕緣材料物理性能劣化:低溫會使絕緣漆(如醇酸樹脂漆、環氧樹脂漆)的玻璃化轉變溫度提前,材料從“柔韌態”轉為“脆硬態”,抗沖擊與抗振動能力大幅下降。例如,普通絕緣紙在-20℃時的拉伸強度會降低30%以上,若電機啟動時伴隨振動,易出現絕緣紙開裂、絕緣漆脫落,導致繞組對地或相間絕緣電阻下降。

2.介損與擊穿風險上升:低溫環境中,絕緣材料內部的水分易凝結成微小冰晶,這些冰晶會破壞絕緣結構的均勻性,使介質損耗因數(tanδ)升高。數據顯示,在-30℃環境下,普通電機的介損值可能達到常溫下的2-3倍,同時絕緣擊穿電壓會降低15%-20%,長期運行易引發繞組短路故障。

3.低溫對絕緣壽命的加速消耗:反復的低溫啟停會導致絕緣材料經歷“低溫脆化-常溫恢復”的循環,材料內部產生微裂紋并逐步擴展,最終縮短絕緣系統的設計壽命。例如,在-25℃環境下頻繁啟停的電機,其絕緣壽命可能僅為常溫環境下的60%-70%。

二、低溫對電機導體與電磁性能的影響:效率下降與損耗增加

電機的電磁性能依賴導體(銅或鋁繞組)的導電特性及磁芯的導磁特性,低溫會通過改變材料物理參數,間接影響電機的輸出效率與能耗:

1.導體電阻異常變化:雖然銅、鋁的電阻隨溫度降低而減小(理論上低溫可降低銅損),但在實際低溫環境中,若繞組絕緣層因脆化脫落,可能導致導體與外界空氣接觸,空氣中的水分凝結在導體表面,形成“微小導電通道”。這種情況下,導體的“有效電阻”反而會升高,尤其在濕度較高的低溫環境(如-15℃、相對濕度80%以上),銅損可能增加10%-15%,電機溫升異常。

2.磁芯導磁性能衰減:電機磁芯多采用硅鋼片疊加而成,硅鋼片的導磁率(μ)隨溫度降低而下降。在-30℃環境下,普通30Q130硅鋼片的導磁率會降低20%左右,導致電機的勵磁電流增大(可能升高25%-30%),功率因數(cosφ)下降。例如,一臺常溫下cosφ=0.85的電機,在-35℃環境下可能降至0.7-0.75,不僅輸出效率降低,還會增加電網無功損耗。

3.啟動性能顯著惡化:低溫會使電機的啟動轉矩下降、啟動時間延長。一方面,磁芯導磁率降低導致啟動時的電磁轉矩不足;另一方面,軸承潤滑脂在低溫下黏度升高(后文詳述),增加機械阻力。數據顯示,在-40℃環境下,普通電機的啟動轉矩可能僅為常溫的65%-70%,若負載轉矩不變,易出現“啟動失敗”或“啟動時繞組過熱”問題。

三、低溫對電機機械結構的影響:從運行卡頓到部件損壞

電機的機械結構(軸承、軸系、外殼)在低溫環境下會面臨“材料收縮”與“潤滑失效”的雙重挑戰,直接影響運行穩定性:

1.軸承潤滑系統失效:電機軸承多采用潤滑脂潤滑,普通潤滑脂(如鋰基潤滑脂)在-20℃以下會出現“凝固現象”,黏度急劇升高(可能達到常溫的10倍以上),導致軸承滾動體與內外圈之間的摩擦阻力大幅增加。運行時不僅會產生異常噪音(通常超過85dB),還會使軸承溫升升高,若長期運行,可能導致軸承滾道磨損、滾動體碎裂,引發電機“卡死”故障。

2.金屬部件收縮與配合間隙異常:電機軸、軸承座等金屬部件(多為碳鋼或鑄鐵)的線膨脹系數隨溫度降低而收縮,導致部件間的配合間隙發生變化。例如,電機軸與軸承內圈的過盈配合,在-30℃環境下可能因軸的收縮變為“間隙配合”,運行時出現“軸竄動”,不僅增加振動(振動加速度可能超過1.5mm/s2),還會導致轉子與定子之間的氣隙不均勻,進一步加劇電磁噪聲與損耗。

3.外殼與密封結構損壞:電機外殼若采用普通鋼板,在極端低溫(如-40℃以下)環境下會出現“低溫脆性”,抗沖擊能力下降,若受到外力碰撞(如設備搬運、風雪沖擊),易出現外殼開裂。同時,外殼的密封膠條(如三元乙丙橡膠)在低溫下會硬化、收縮,導致密封性能下降,外界的水分、粉塵進入電機內部,加速絕緣與導體的劣化。

四、低溫環境下電機性能的優化應對策略

針對低溫對電機性能的多維度影響,需從“材料選型、結構設計、運行維護”三個層面制定解決方案:

1.絕緣系統材料升級:選用低溫韌性優異的絕緣材料,如將普通絕緣漆替換為“低溫改性環氧樹脂漆”(玻璃化轉變溫度可低至-40℃),絕緣紙選用“聚酰亞胺薄膜復合紙”(在-60℃下仍保持良好柔韌性);同時對繞組進行“真空浸漆”處理,減少絕緣內部的空隙,防止水分凝結。

2.導體與磁芯適配優化:導體表面可涂覆“低溫防凝露涂層”(如聚四氟乙烯涂層),防止水分附著;磁芯選用低溫導磁率衰減小的硅鋼片(如35W250),或在磁芯表面粘貼“低溫保溫層”(如玻璃棉保溫層),減少溫度波動對導磁性能的影響。

3.機械結構與潤滑改進:軸承選用“低溫專用潤滑脂”(如聚脲基潤滑脂,適用溫度范圍-40℃至120℃),并適當增加潤滑脂填充量(比常溫環境多10%-15%);對軸與軸承的配合間隙進行“低溫補償設計”,例如將常溫下的過盈量增大0.01-0.02mm,抵消低溫收縮的影響;外殼采用“低溫韌性鋼”(如Q355ND),密封膠條選用“硅橡膠材質”(-60℃至200℃可正常使用)。

4.運行維護策略調整:低溫環境下的電機需“提前預熱”,可通過外接預熱裝置(如PTC加熱器)將電機內部溫度升至5℃-10℃后再啟動;定期(每3個月)檢查潤滑脂狀態,若出現凝固或變質及時更換;在電機外殼加裝“保溫罩”,并在內部設置“濕度傳感器”,當濕度超過75%時啟動除濕裝置,防止水分凝結。

低溫環境對電機性能的影響并非單一維度的問題,而是涉及絕緣、電磁、機械系統的連鎖反應。在工業自動化、新能源汽車(低溫地區)、冷鏈物流等需低溫運行的場景中,若忽視低溫對電機的影響,不僅會導致電機效率下降、能耗增加,更可能引發設備停機、安全事故等嚴重后果。通過“材料升級+結構優化+精細化維護”的組合策略,可有效緩解低溫對電機性能的沖擊,確保電機在低溫環境下長期穩定運行。

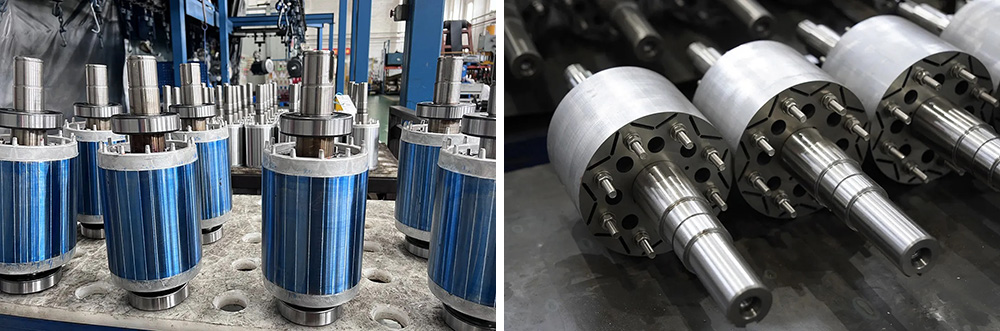

亨達電機一直專注于各類電機的研發、生產和服務,公司以先進的技術和設備,精益的制造工藝,可靠的產品質量、滿意的售后服務,為客戶提供最適合的電機專業解決方案,創造更大社會價值。